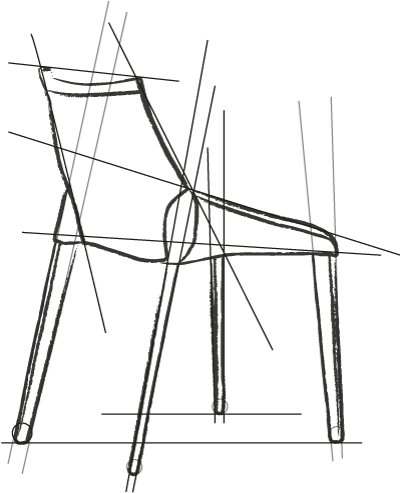

SILLA OUTLINE - MOLTENI&C

DESIGN BY ARIK LEVY

Molteni volvió a Viola Srl para el desarrollo de piezas y soportes metálicos para una nueva silla innovadora.

NECESIDADES

Crear uno o más soportes de metal para su innovador asiento con las siguientes características:

• disponible tanto en la variante de tela como con los mejores acabados;

• ligero pero extremadamente duradera;

• fácil y rápida de montar dados los altos volúmenes mensuales → 5000 sillas/año.

PRIMERAS HIPÓTESIS

HIPÓTESIS 1

Crea tres caballetes, uno para cada tipo de acabado:

tipo.01revestimiento de tejido

tipo.02 asiento de piel y patas de madera

tipo.03 asiento de piel y patas cromadas

ANÁLISIS

pros:

- menos variables a tener en cuenta;

- desarrollo más rápido del producto.

contras:

- gran dificultad para predecir los volúmenes de los acabados;

- problemas de logística y aprovisionamiento;

- triple cantidad de equipos.

HIPÓTESIS 2

Crear un caballete universal y una carcasa (revestimiento de las patas) de aluminio, personalizables en los acabados

acabado.01acabado cromado claro

acabado.02 acabado cromado negro

acabado.03 núcleo de madera

ANÁLISIS

pros:

- un solo caballete para todas las versiones

- un solo conjunto de equipos

- velocidad de procesamiento de los pedidos de los clientes con posibilidad de entrega rápida a nivel mundial

contras:

- diseño más complejo que incluye el desarrollo de equipos y la fabricación interna de maquinaria nueva dedicada al producto

DESARROLLO DE LA HIPÓTESIS SELECCIONADA

Desde el punto de vista de poder procesar más rápidamente los pedidos, el cliente se guía por la hipótesis de un caballete universal con carcasas con acabado de aluminio personalizables.

PRIMER MODELO 3D

En el diseño consideramos las siguientes especificaciones:

• Utilización de tubos de acero de bajo grosor y ajuste reticular de los componentes para obtener ligereza y una elevada estabilidad;

• Acabado de la carcasa que se desliza sobre el caballete y se fija mediante las patas de goma;

• Acople el asiento por medio de tornillos incrustados en el caballete, no visibles cuando se completa el montaje;

• Placa de soporte estructural fabricada en acero al carbono y conformada mediante moldeo de gran profundidad.

MAQUETA

Se realiza la primera maqueta del caballete de tubos cuadrados y los primeros ejemplares de la carcasa realizados sin equipos específicos.

La maqueta se presenta al cliente y, durante la reunión, se incorporan las modificaciones que se incluirán:

• los tubos del caballete pasan de cuadrados a redondos

• se elige el color negro mate para el acabado del caballete

• inserción del logotipo de Molteni acuñado en la placa central del caballete

REUNIÓN CON OTROS PROVEEDORES

Gracias a las reuniones con los productores de los otros componentes,

como revestimientos y asiento de fibra de vidrio, se incluyen algunas mejoras:

• para acelerar el montaje del asiento, se modifica el ángulo de inserción de los tornillos de fijación

• se colocan los tensores sobre el caballete para mantener la forma del revestimiento de tejido o piel

• modificación de la geometría de las carcasas para mejorar el rendimiento estético del revestimiento de piel

PROTOTIPOS

Después de un recorrido de desarrollo de 4 meses de duración, a finales de marzo se entregan doce prototipos de caballetes, a tiempo para su montaje y exposición en el posterior Salón del Mueble de abril de 2012.

LA PRODUCCIÓN

Desde la presentación del producto en el Salón del Mueble hasta la elaboración de los primeros pedidos, pasan tres meses, necesarios para la puesta en marcha de la producción y la creación de los siguientes equipos:

1. Plantilla para soldadura en isla robotizada de los componentes de las patas del bastidor;

2.Molde para acuñar el logotipo de Molteni en la placa;

3.Equipos para el plegado y metalizado de las carcasas de acabado en aluminio;

4. Plantilla de ensamblaje del marco de metal;

5.Equipos para pintar el marco.

6.Creación de embalajes específicos.

ENTREGAS

En julio de 2012 comienzan las entregas de los componentes metálicos producidos. Comienzo de una importante colaboración que aún se mantiene.

¿Quieres saber más?

Regístrate en unos segundos para descargar catálogos, fichas y mucho más.

Volver a